In der Verpackungs- und Druckindustrie haben sich Stapelflexodruckmaschinen aufgrund ihrer Flexibilität und Effizienz zu einem unverzichtbaren Bestandteil vieler Unternehmen entwickelt. Ihre Fähigkeit, verschiedene Bedruckstoffe zu verarbeiten und sich an unterschiedliche Produktionsvolumina anzupassen, macht sie zur ersten Wahl für viele Betriebe, die wettbewerbsfähig bleiben wollen. Doch in einem Markt, in dem Lieferzeiten immer kürzer und Qualitätsstandards immer höher werden, reicht der Kauf fortschrittlicher Maschinen allein nicht mehr aus. Der eigentliche Druck liegt nun in der Steigerung der Produktivität – der Vermeidung unnötiger Ausfallzeiten, der Sicherstellung einer gleichbleibenden Druckqualität und der Maximierung des Outputs pro Produktionsschicht. All dies lässt sich nicht durch eine einzelne Änderung erreichen; es erfordert ein koordiniertes Vorgehen in den Bereichen Workflow-Planung, Anlagenmanagement und Bedienerschulung.

Anlagenwartung: das Rückgrat einer stabilen Produktion

Bei Stapelflexodruckmaschinen entscheiden Stabilität und Präzision über Produktivität und Erfolg. Regelmäßige Wartung gewährleistet einen zuverlässigen und langfristig leistungsstarken Betrieb. Prüfen Sie beispielsweise Zahnräder, Lager und andere wichtige Bauteile auf Verschleiß. Tauschen Sie verschlissene Komponenten rechtzeitig aus, um unerwartete Produktionsausfälle zu vermeiden. Die korrekte Einstellung von Druckdruck, Spannung und Passergenauigkeit reduziert Abfall und verbessert die Druckqualität. Hochwertige Druckplatten und Rasterwalzen optimieren den Farbauftrag und sorgen so für höhere Geschwindigkeit und bessere Ergebnisse.

Prozessoptimierung: Der Motor für echte Effizienzsteigerungen

In der Flexodruckproduktion wird die Effizienz selten von einem einzigen Faktor bestimmt. Eine Stapelflexodruckmaschine arbeitet mit einem komplexen Zusammenspiel verschiedener Variablen – Farbviskosität, Druck, Spannungsregelung, Trocknungsverhalten und mehr. Schon geringfügige Abweichungen in einem dieser Bereiche können die gesamte Produktionslinie verlangsamen. Die Optimierung der Einrichtungsprozesse und die Minimierung der Umrüstzeiten führen zu sofortigen Ergebnissen. Beispielsweise reduziert der Einsatz von voreingestellten Parametern – bei denen die Druckeinstellungen für verschiedene Produkte im System gespeichert und bei Auftragswechseln mit einem Klick abgerufen werden – die Vorbereitungszeit erheblich.

Die Fachkompetenz der Bediener hat einen direkten Einfluss auf die Produktionseffizienz.

Selbst die modernste Flexodruckmaschine kann ihr volles Potenzial nicht ausschöpfen, wenn sie nicht von qualifizierten Fachkräften bedient wird. Regelmäßige Schulungen helfen den Mitarbeitern, die Leistungsfähigkeit der Maschine kennenzulernen, häufige Probleme zu beheben und Aufträge schnell umzuschalten – das reduziert menschliche Fehler und Verzögerungen durch falsche Bedienung. Die Bediener, die die Maschine wirklich kennen, erkennen selbst kleinste Veränderungen während des Druckvorgangs: leichte Spannungsänderungen, den Farbauftrag oder erste Anzeichen von Störungen. Sie greifen schnell ein, bevor ein kleines Problem die Produktion zum Erliegen bringt. Anreizprogramme, die Mitarbeiter dazu ermutigen, Prozesse zu optimieren und eigene Verbesserungen einzubringen, fördern eine Kultur der ständigen Verbesserung – und das ist der Schlüssel zu langfristiger Effizienz.

● Video-Einführung

Intelligente Upgrades stellen den Zukunftstrend dar

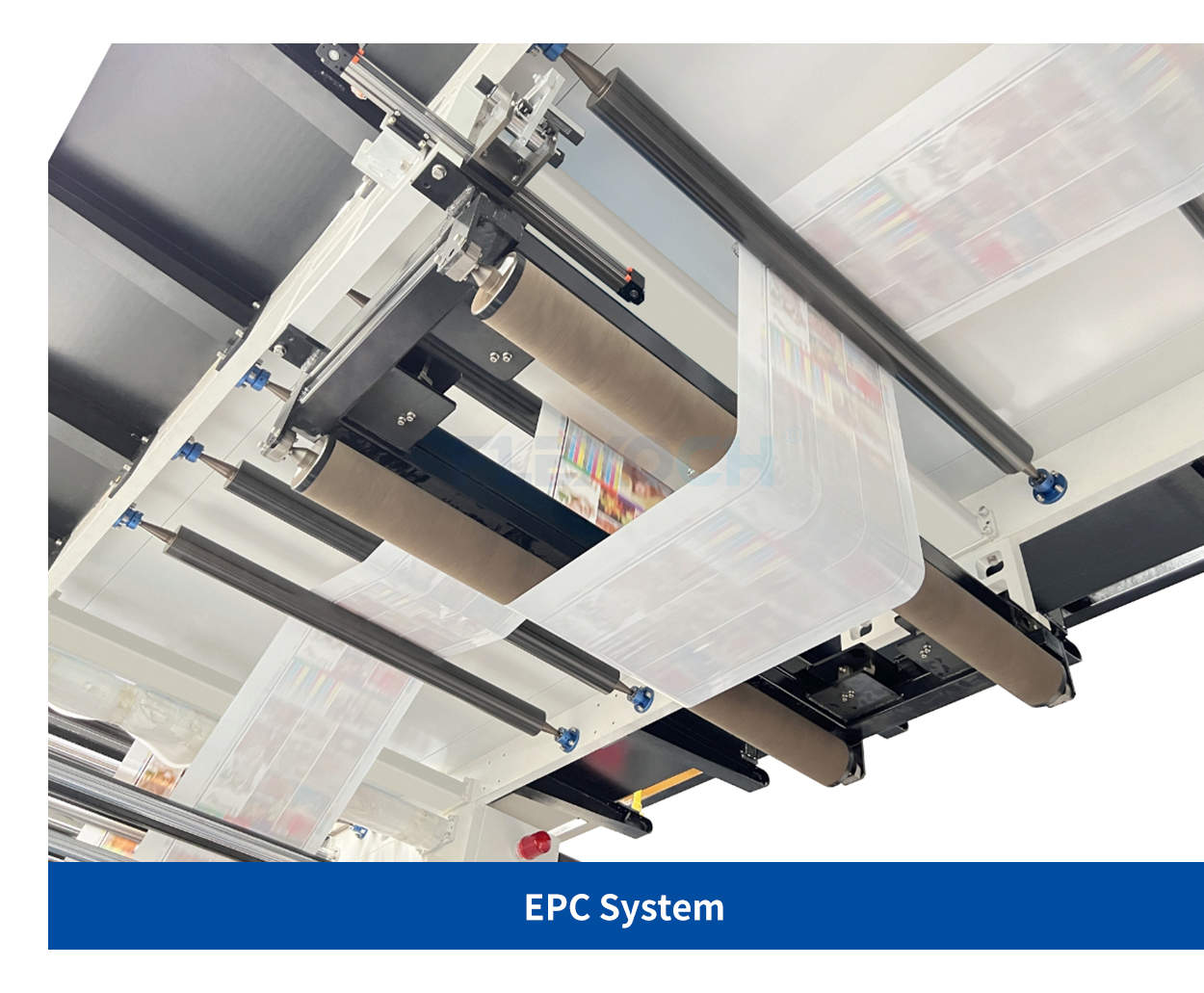

Im Zuge des Übergangs der Branche zu Industrie 4.0 wird intelligente Automatisierung zum entscheidenden Wettbewerbsvorteil. Die Integration von Systemen wie automatischer Registerkontrolle, Inline-Fehlererkennung und datengestützten Prozess-Dashboards in Flexodruckmaschinen reduziert manuelle Eingriffe drastisch und verbessert gleichzeitig Druckpräzision und Produktionsstabilität. Moderne Inline-Inspektionssysteme arbeiten deutlich präziser als früher. Sie vergleichen jeden Druck in Echtzeit mit einem Referenzbild und erkennen Probleme, bevor diese zu Ausschuss führen. Solche Verbesserungen mögen klein erscheinen, verändern aber den Produktionsablauf grundlegend: Die Produktionslinien laufen gleichmäßiger, Probleme werden schneller behoben und die Qualität bleibt ohne ständige Fehlerbehebung erhalten.

Wissenschaftliche Produktionsplanung: ein entscheidender, aber oft übersehener Vorteil

Im Zuge des Strebens nach intelligenteren Anlagen und präziserer Prozesssteuerung wird der Produktionsplanung häufig weniger Aufmerksamkeit geschenkt als ihr gebührt. Tatsächlich kann eine schlecht koordinierte Planung die Produktivität – selbst in mit modernsten Maschinen ausgestatteten Betrieben – schleichend beeinträchtigen, insbesondere bei wachsender Produktvielfalt und kürzeren Lieferzeiten. Strategische Planung, die Auftragsdringlichkeit, Komplexität und den Echtzeitstatus jeder Flexodruckmaschine berücksichtigt, ermöglicht es Herstellern, störende Umrüstungen zu reduzieren und die Produktionsstabilität zu gewährleisten.

Ebenso wichtig ist ein durchdachtes und diszipliniertes Materialmanagement. Sie sollten stets ausreichend Druckfarben, Bedruckstoffe, Druckplatten und Halbfertigprodukte vorrätig haben – so wird Ihre Produktion nicht zum Stillstand kommen, nur weil etwas im ungünstigsten Moment ausgeht. Wenn die Materialien genau dann eintreffen, wenn Sie sie brauchen – keine frühzeitige Bevorratung, keine Engpässe in letzter Minute – bleibt Ihr Arbeitsablauf reibungslos. Die Druckmaschine läuft weiter, anstatt stillzustehen und auf Material zu warten, und Ausfallzeiten werden deutlich reduziert. Oftmals lässt sich die Gesamtproduktion steigern, ohne neue Maschinen anzuschaffen. Es geht lediglich um bessere Planung und engere Zusammenarbeit zwischen Einkauf, Lager und Produktion.

Veröffentlichungsdatum: 10. Juli 2025